|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Wer kennt es nicht....,

...unweigerlich strömt der Duft vom verdampften Kolophonium beim Löten immer direkt in die Nase. Da hilft kein Luft anhalten, wegpusten, abducken usw. Es ist einfach unangenehm und auch schädlich. Ich habe mir nun Gedanken gemacht, wie ich dieses Problem lösen kann. Da ich noch einen großen Brüstungskanal unbelegt hatte und auch in diesem Jahr meine Fenster auswechseln wollte, kam mir die Idee, unter dem Fenster gleich eine Entlüftung zum Brüstungskanal zu schaffen. Damit hatte ich nun genug Frischluft im Brüstungskanal.

Nun fehlte nur noch eine Lötdampfabsauganlage, welche den entstehenden Lötdampf absaugt und über den Brüstungskanal ins Freie leitet. Diese Anlage habe ich mir hier gebaut.

|

|

|

|

|

|

|

|

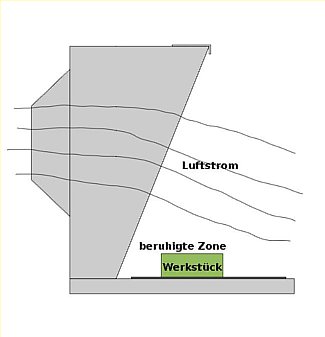

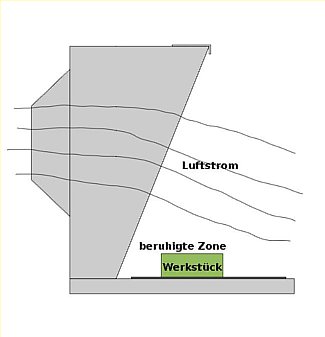

beim Experimentieren mit Lüftern und Gebläsen war mir aufgefallen, das beim direkten Absaugen an der Lötstelle die Löttemperatur sank und das Löten teilweise problematisch war. Besser wäre es, wenn nur der Lötdampf abgesaugt wird, welcher nach oben steigt. Weiterhin sollte auch gleich der Lötbereich ausreichend hell ausgeleuchtet werden. Und das Thema ESD sowie die Platinenfixierung wollte ich auch gleich lösen.

|

|

|

|

|

| aus MDF (mitteldichte Faserplatte) habe ich mir die Teile für den Korpus zurecht gesägt, diese dann gefräst und verleimt. Ein 220mm großer Lüfter soll den Lötdampf in einer Höhe oberhalb von 100mm absaugen und über einen 100mm starken flexiblen Abluftschlauch transportieren.

Anfänglich hatte ich das Gehäuse so konstruiert, doch stömungstechnisch war es keine so gute Lösung, den Anschlußstutzen für den Abluftschlauch gleich hinter dem Lüfter zu plazieren. Später kam mir die Idee mit der Gurkenschüssel, welche den Luftstrom bündelt.

|

|

|

|

|

|

|

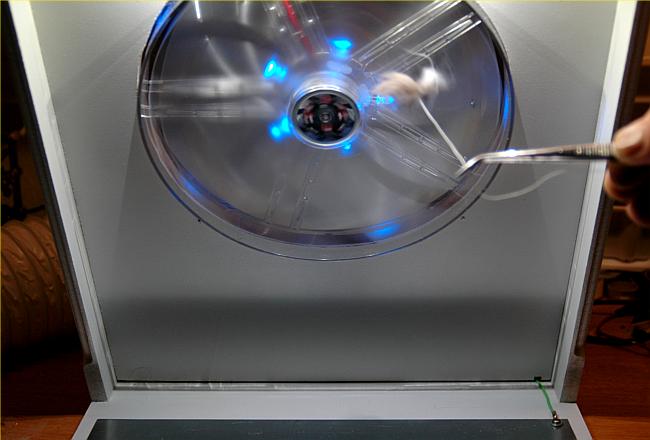

diesen Lüfter verwende ich für die Anlage. Einerseits hat er einen recht großen Airflow von knapp 170m3 /h, dabei jedoch eine rel. geringe Luftgeschwindigkeit. Andererseits läuft er mit 600 Upm fast geräuschlos. |

|

|

|

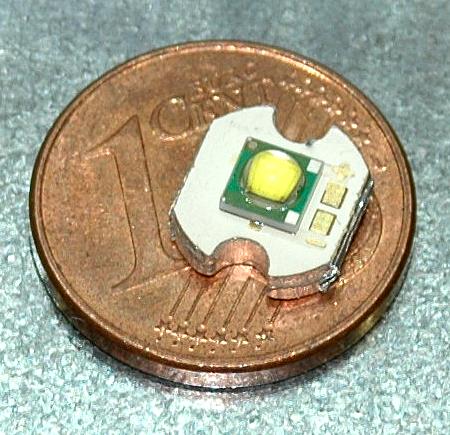

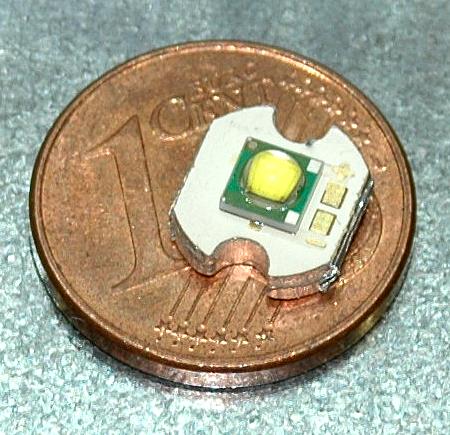

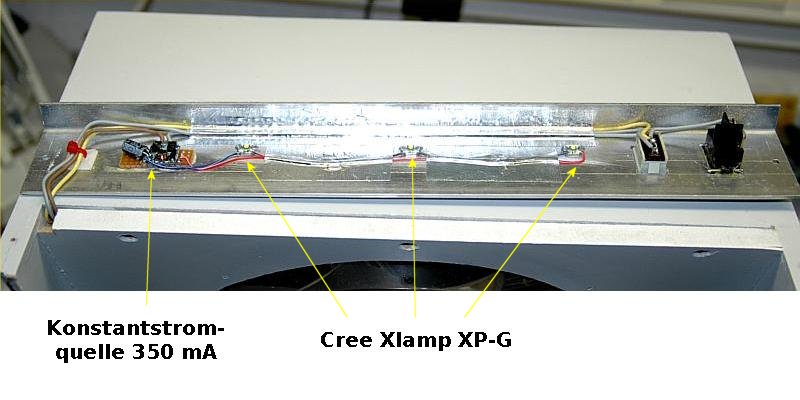

Für die Beleuchtung der Arbeitsfläche habe ich mir diese LEDs von Cree ausgesucht. Diese sind als High -Power Led von den Abmaßen rel. klein, haben aber eine recht große Lichtleistung. |

|

|

|

|

|

| Cree XPGWHT-L1-1T-R5 auf Mini-Aluminiumplatine |

|

| Durchmesser: 8,00mm

Höhe: 3,50mm

Lumen max.: 370

Farbtemperatur min.: 6000 Kelvin

Farbtemperatur max.: 6500 Kelvin

Spannung typ.: 3 V

Spannung max.: 4 V

|

|

Abstrahlwinkel: 125°

Leuchtfarbe: weiss

Strom typ.: 350 mA

Strom max.: 1000 mA

Sperrspannung: 5 V

Leistung: 1,05 W

|

|

|

|

|

|

|

|

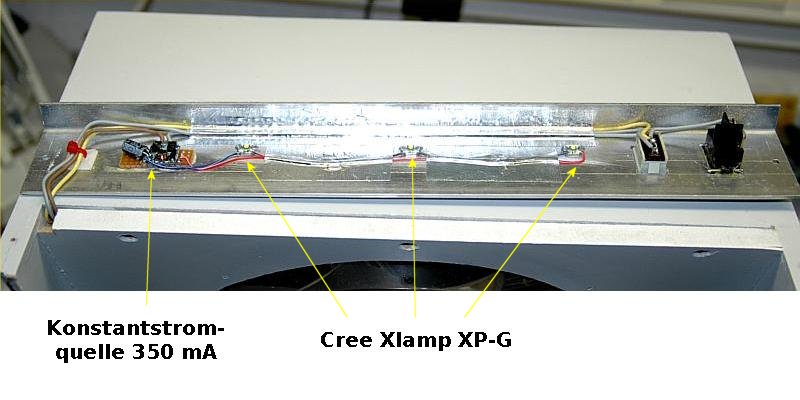

Auf einem 2mm starken Aluminium Blech habe ich die Cree LEDs mittig mit 75mm Abstand montiert. Über eine geschaltete 350mA Konstantstromquelle werden sie vom 12 Volt Netzteil versorgt. Durch den Luftstrom wird das Aluminium Blech ausreichend gekühlt. Es reflektiert weiterhin das Licht auf die Arbeitsfläche. |

|

|

|

|

|

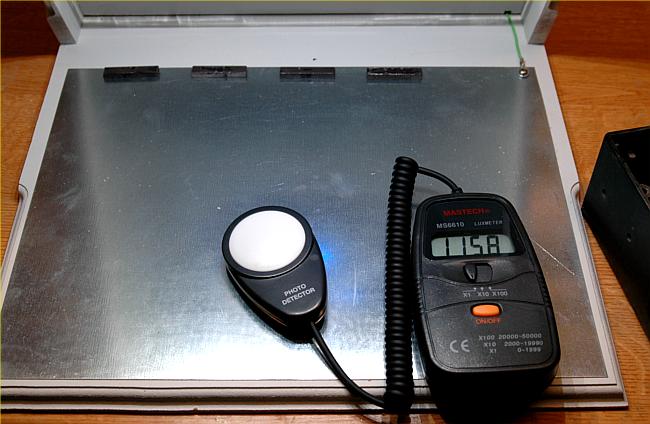

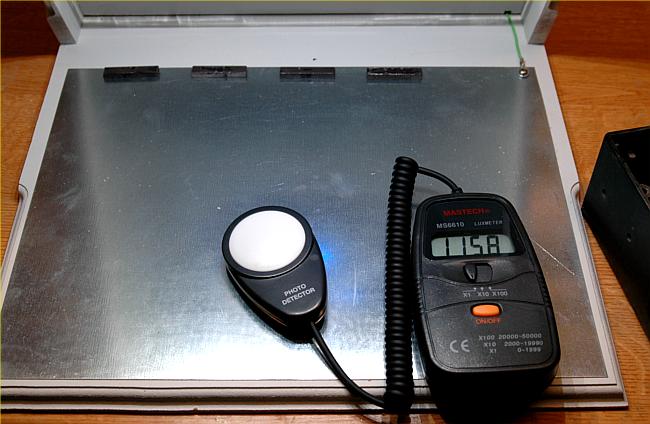

Die erzeugte Lichtstärke auf der Arbeitsfläche beträgt über 1000 Lux . Auf der Arbeitsfläche habe ich ein 0,5mm starkes verzinktes Stahlblech montiert. Dieses ist mit dem PE Leiter des Netzteiles und des Lötkolbens verbunden und verhindert elektrostatische Aufladungen. Zum Fixieren der Platinen während des Lötens verwende ich diese rechteckigen Magnete (im Hintergrund zu sehen) |

|

|

|

|

|

|

|

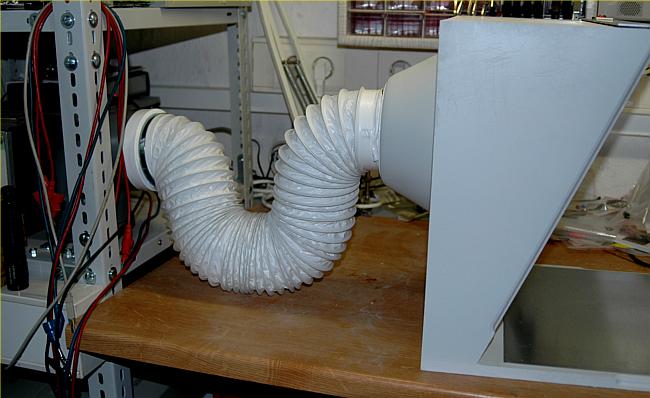

anfänglich sollte der Anschlußstutzen für den flexiblen Luftschlauch an der Rückwand des Gehäuses befestigt werden. Dann fiel mir eine Plastikschüssel in die Hände, welche oben einen Durchmesser von 250mm und unten von 120mm hatte. Diese war ideal als Reduzierstück. Ich habe am Boden das Loch für den Anschlußstutzen geschnitten, diesen dort mit Schrauben befestigt und die Schüssel dann an der Rückwand verschraubt und verklebt. |

|

|

|

|

|

|

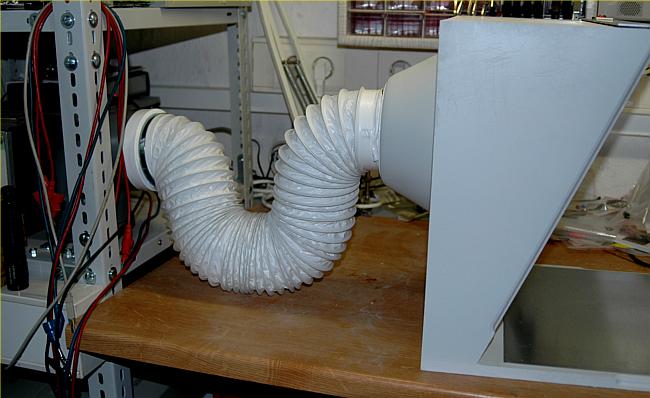

abschließend habe ich das ganze Gehäuse mit MDF Spachtel behandelt, grundiert und in der Farbe lichtgrau matt gespritzt. Hier ist die Absaugvorrichtung von der Seite zu sehen. Der 100mm flexible Abluftschlauch endet dann über einem 100/110 mm Reduzierstück auf einem 110mm "Knie"... |

|

|

|

|

|

|

|

....welches über ein weiteres 110mm Knie unterhalb der Regalauflage den Lötdampf dann in den Brüstungskanal leitet. |

|

|

|

|

|

|

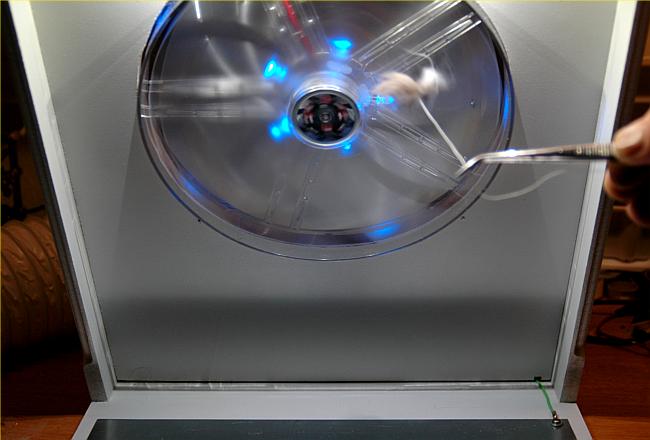

um die Strömungsverhältnisse zu begutachten, habe ich ein paar Haare (die mir unsere Hauskatze spendierte) an einen Faden gebunden. Auf der Arbeitsfläche herrscht so gut wie keine Luftströmung... |

|

|

|

|

|

|

....diese setzt dann in Höhe des Lüfters ein. |

|

|

|

|

|

|

nach oben |

|

zur Startseite |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|