|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

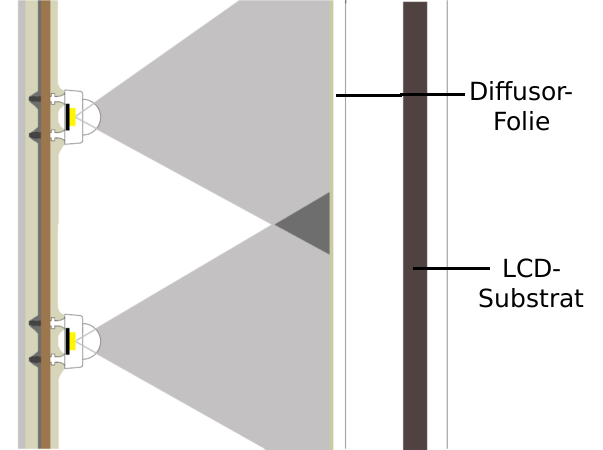

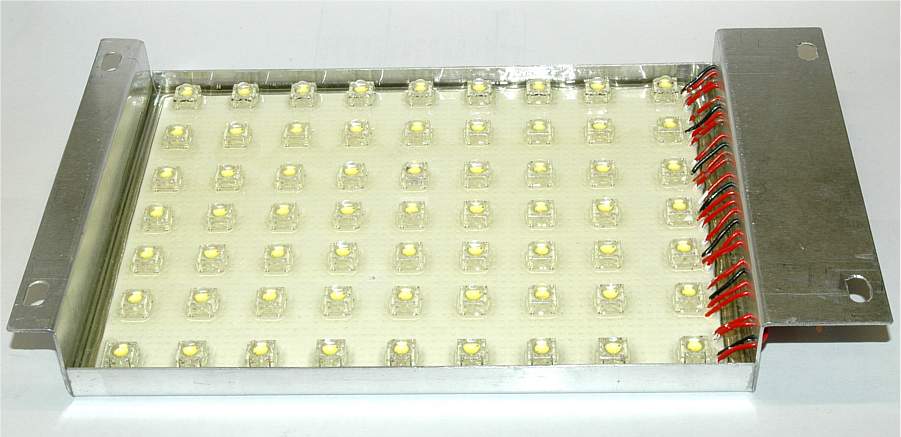

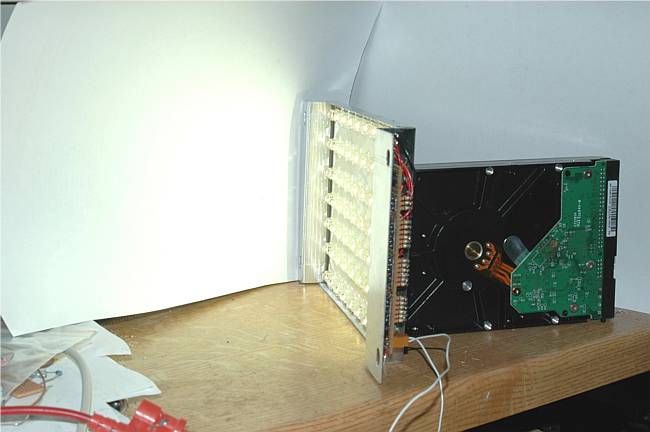

Ein alter 8" TFT Monitor bot sich an , dessen CCFL Hintergrundbeleuchtung auf eine direkte LED HG-Beleuchtung umzurüsten. Dieser Monitor war in seinem ersten Leben in Geldautomaten eingesetzt und besitzt eine enorme Helligkeit, die von mehreren Leuchtstoffröhren und Invertern erzeugt wird. Dadurch muß das Display über einen Lüfter gekühlt werden. Da ich das Display in ein HTPC Gehäuse einbauen möchte, sollte sich das Display passiv kühlen lassen. Weiterhin möchte ich die Hintergrundbeleuchtung mit meinem LCD-Dimmer betreiben und brauche dafür möglichst eine potentialfreie HG-Beleuchtung. So entschied ich mich zum Umbau dieses Displays unter Verwendung von LEDs vom Typ Nichia Superflux LED weiß NSPWR70CSS-K1 mit einem Lichtstrom von 21 - 25 Lm an 50mA bei 80° Abstrahlwinkel . Hier verwende ich 63 Leds in einer Matrix aus 9x7 Leds. Bei angenommenen 21 - 25 Lm pro Led ergibt sich ein Gesamtlichtstrom von 1323 - 1575 Lm, welcher in etwa mit einer 100 Watt Glühlampe bzw. 100 Watt Halogenlampe vergleichbar wäre. |

|

| Nach dem Zerlegen und Entfernen des Chassis blieben folgende Teile übrig. Der Lüfter, die Hauptplatine, die Menüplatine, die Power-Platine, sowie 3 Inverterplatinen und das Display mit der HG-Beleuchtung bestehend aus 3 U-förmigen CCFL Leuchtstoffröhren. Von diesen werde ich das Display, die Hauptplatine und die Menü-Platine weiter verwenden.

Zusätzlich verwende ich 0,8mm starkes Aluminium Blech für die Anfertigung eines neuen Reflektors, 3mm Gewindestange für Stehbolzen, diverse Abstandsröhrchen, Muttern, ca. 30ml 2k Gießharz, Laserfolie zur Herstellung eines Diffusors, die 63 Leds, eine Universal Streifenleiterplatte, 42 Vorwiderstände sowie einige andere passive Bauelemente .

|

|

|

|

|

|

|

|

|

|

|

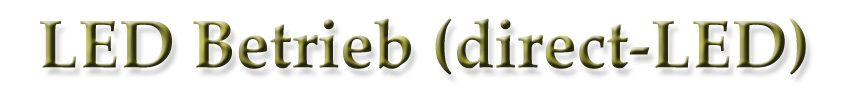

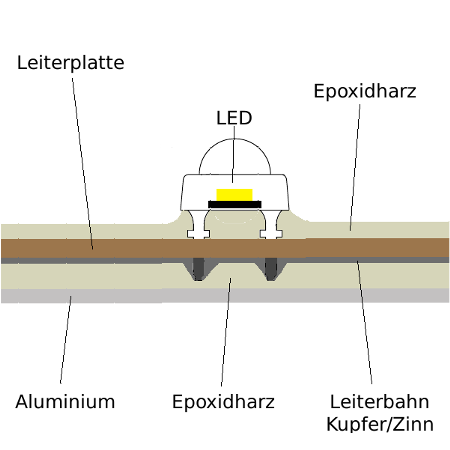

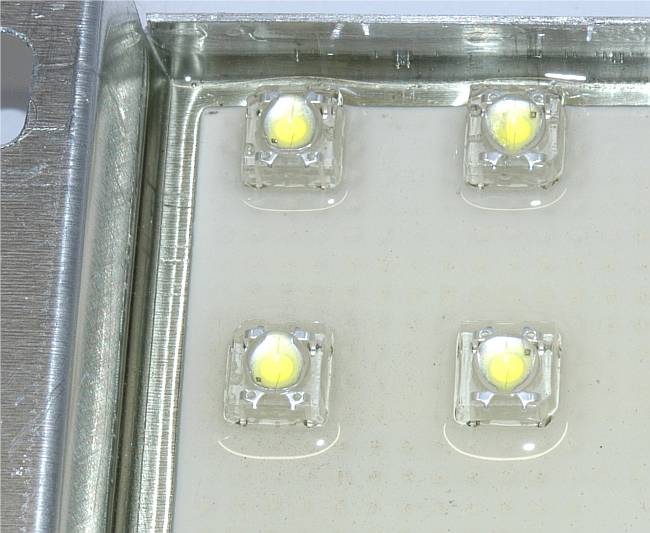

Da auch Leds nur einen gewissen Teil der Energie in Licht umwandeln können, wird der Rest in Wärme gewandelt. Diese Wärme muß von der Led abgeführt werden, sonst überhitzt sie. Gerade bei einer Matrix mit dicht beieinander liegenden Leds wird dies spürbar deutlich. Für die Nichia Super-Flux sollte die Betriebstemperatur 85°C nicht überschritten werden, wobei sich einige Parameter wie Lichtstärke und Farbtemperatur bei zunehmend höherer Temperatur auch schon vorher ändern können.

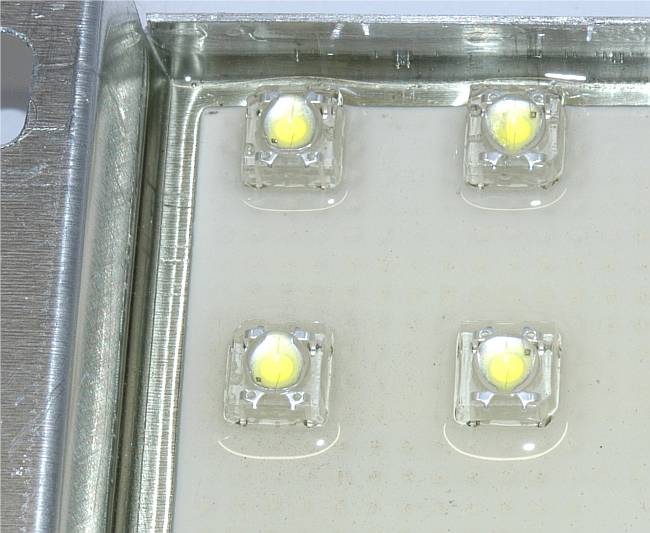

Die Super-Flux Leds können gegenüber High-Power Leds ja nur über ihre Anschlussbeine Wärme abführen. Diese geben sie dann an die großflächigen Leiterbahnen ab. Um einen Wärmekontakt mit dem Aluminium-Reflektor zu schaffen, habe ich die Platine mit den Leds mit einem 2k Gießharz vergossen, dieses bedeckt auch ca. 1mm oberhalb der Platine und füllt den Hohlraum unterhalb der Led aus. Dadurch kann auch über die Vorderseite Wärme abgegeben werden.

|

|

|

|

|

|

|

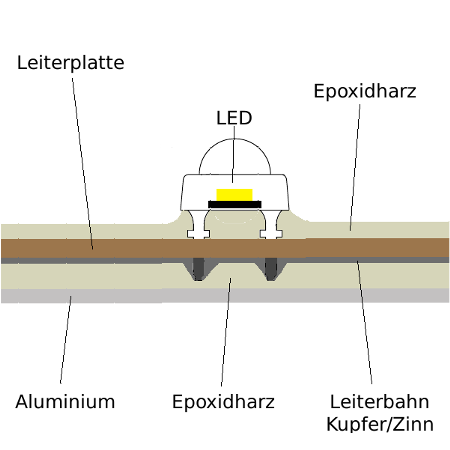

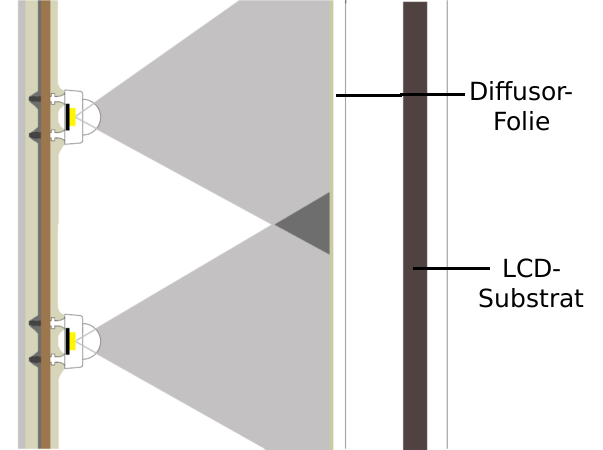

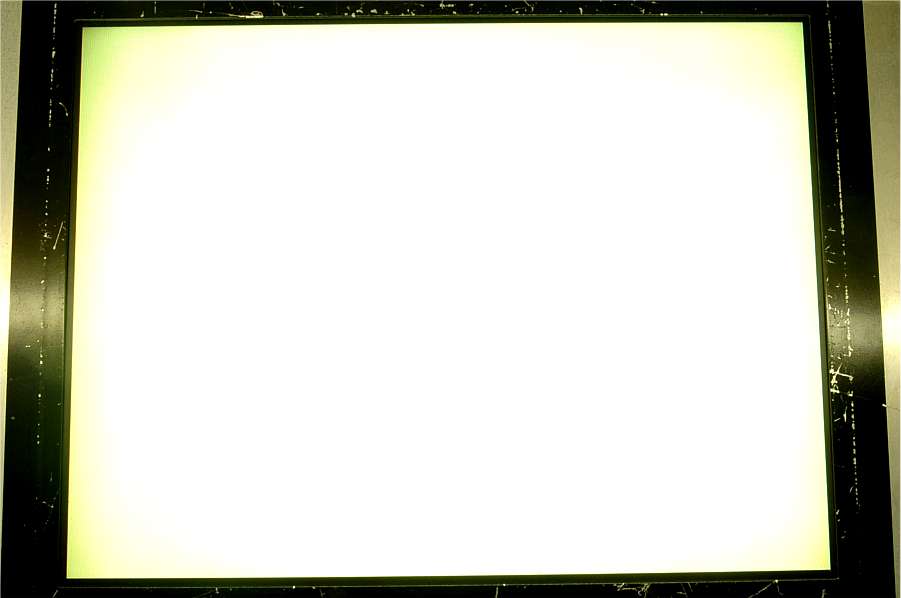

| Damit eine möglichst homogene Ausleuchtung der gesamten Fläche erreicht wird, müssen die Leds abhängig vom ihrem Abstrahlwinkel und dem Abstand zur Projektion aufs Display einen bestimmten Abstand zueinander haben. Dieser sollte so gewählt sein, das sich die Lichtkegel der einzelnen Leds im gewissen Maße überlappen, da die Lichtstärke einer Led nach außen hin abnimmt. Durch richtige Dimensionierung kann man dieses Verhalten kompensieren.

Da die Leds ein rel. gerichtetes Licht erzeugen, sorgt ein Diffusor, der einige Millimeter vor dem Display positioniert ist, für eine weitere homogene Licht Verteilung bei minimalem Lichtstärkeverlust.

|

|

|

|

|

|

|

|

|

|

|

|

Hier ist die Leiterplatte im Einschluss mit dem 2k Gießharz zu sehen. Die Leiterplatte wurde vor dem Bestücken der Leds weiß lackiert. |

|

|

|

|

|

|

|

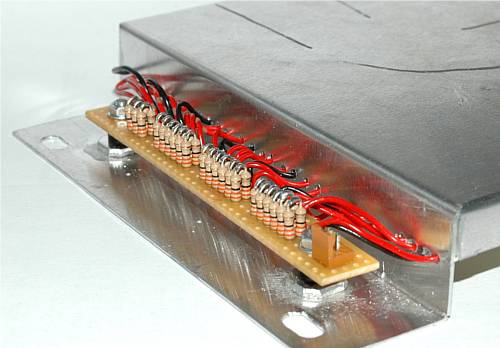

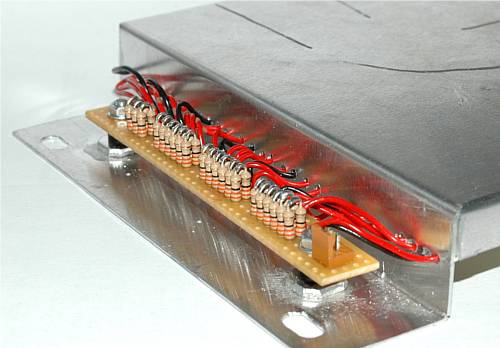

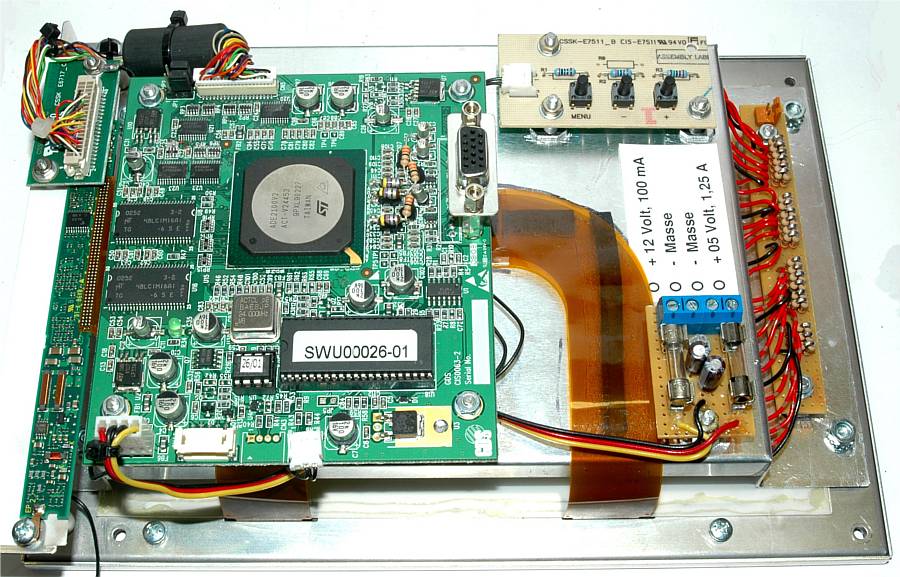

Die notwendigen Vorwiderstände zum Betrieb an konstanten 12 Volt habe ich außerhalb des Reflektors angebracht. Die Widerstände hätten auch gut mit auf die Led-Platine gepasst, so wäre auch die Beschaltung einfacher gewesen, jedoch hätte die Verlustwärme der Widerstände die Platine nur unnötig mit aufgeheizt. Immerhin heizen sich die Widerstände bei Vollast (also Dauerstrom bei PWM Betrieb) auf ca. 60°C auf. Die Vorwiderstände sind als Reihenschaltung zweier Widerstände a 33 Ohm geschaltet und stehend montiert, um so besser gekühlt zu werden.

Die Leds auf der Led-Platine hingegen erwärmen sich bei Vollast, Reflektor vertikal montiert unter Freiluftbedingungen, dann auf ca. 30°C auf. Dieser Wert wird sich aber im geschlossenen Gehäuse dann noch erhöhen.

|

|

|

|

|

|

|

|

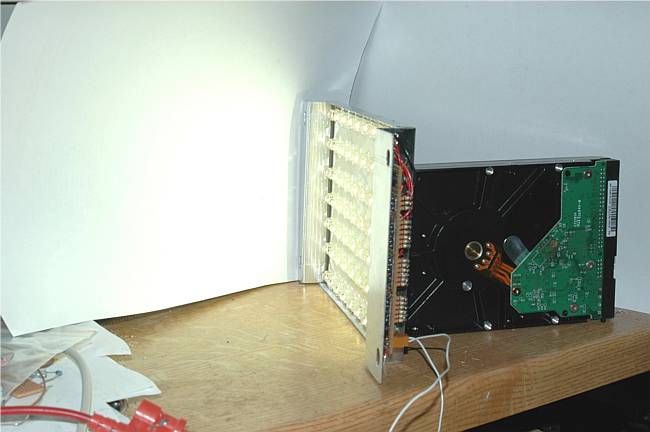

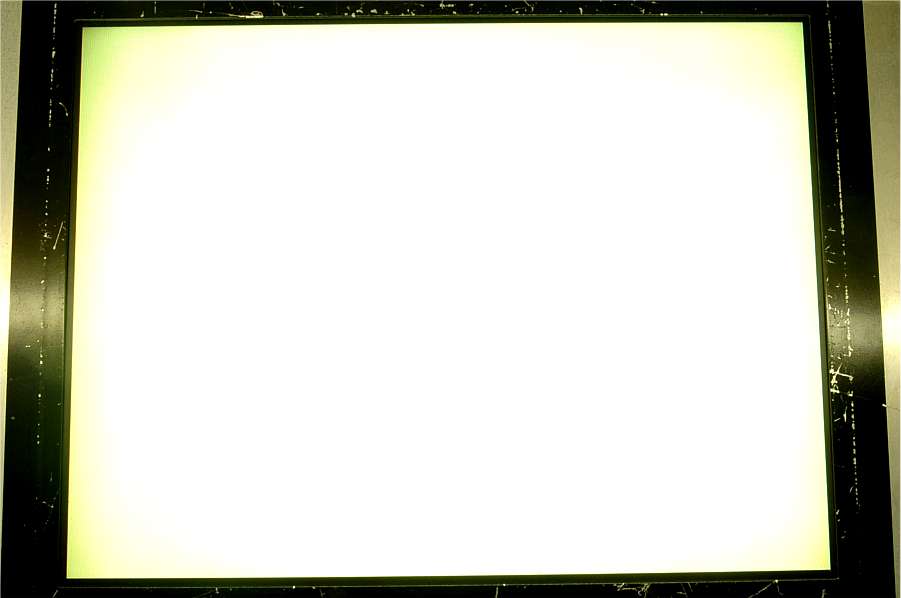

Hier ist ein erstes Burn-In zu sehen. Dabei wird ein weißes Blatt Papier belichtet.

Nach diesem Funktionstest habe ich den Reflektor an das Display montiert und darauf alle weiteren Baugruppen befestigt.

|

|

|

|

|

|

|

|

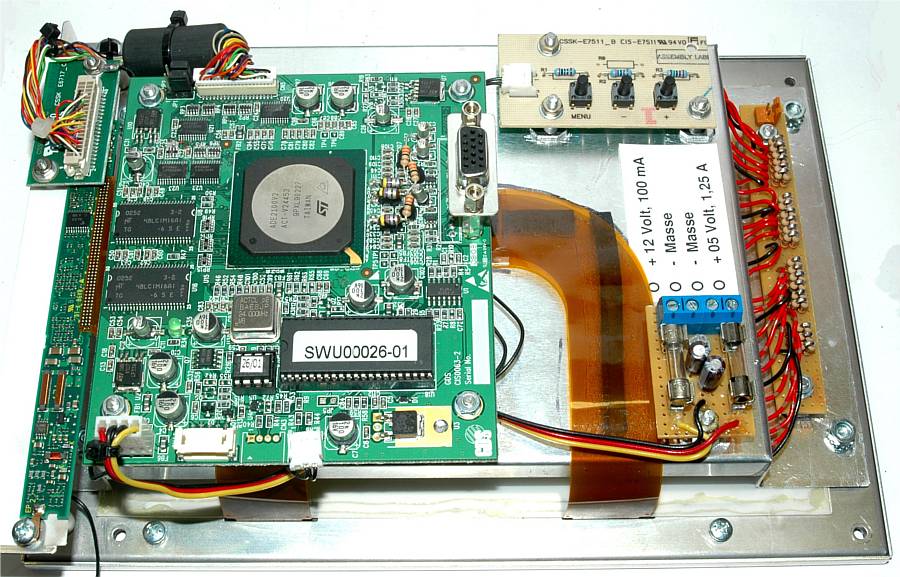

Die Platinen sind mit ca 10 mm Abstand auf der Rückseite des Reflektors montiert. Dadurch kann genügend Kühlluft am Reflektor zirkulieren und die Wärme abführen. |

|

|

|

|

|

Abschließend habe ich den Funktionstest des Displays durchgeführt und hier das Display mit 100% Weißanteil angesteuert. Man kann gut sehen, das die Lichtverteilung recht homogen ist. Lediglich an den seitlichen Rändern fällt die Helligkeit etwas ab, da hier die Überlappung fehlt. Unten ist der Abstand der Leds zum Rand geringer, sodas dort der Lichtstärkeverlust nicht so gravierend ist. |

|

|

|

|

|

|

|

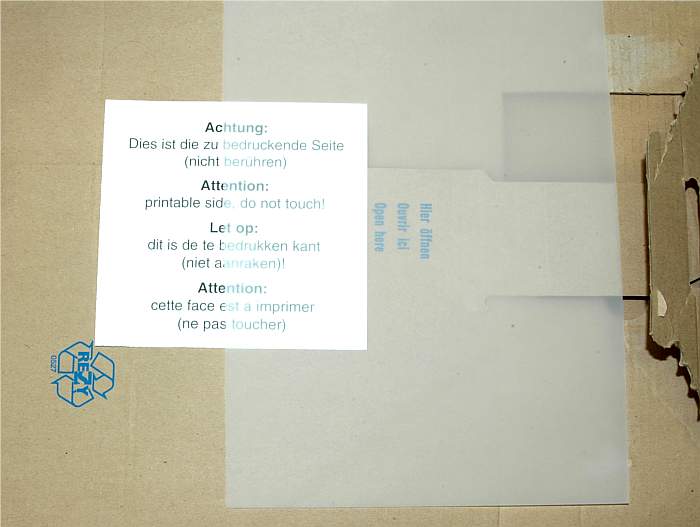

Für die Herstellung des Diffusors habe ich Laserdrucker Folie verwendet, welche man zum belichten von Leiterplattenmaterial verwendet. Diese lässt sich gut zwischen Display und Reflektor positionieren und wird beim Befestigen des Reflektors festgeklemmt. |

|

|

|

nach oben |

|

zur Startseite |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|