|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Basierend auf einer Grundidee von Reinhardt Weber habe ich mir einen Platinen Belichter zum Herstellen von Leiterplatten unter Verwendung von UV Leuchtdioden gebaut. Nähere Einzelheiten und Grundlagen gibt es unter http://www.elektor.de/ und in dem Mai Heft Elektor Seite 66ff.

In diesem Artikel wurden Super Bright LED Lamps L-7113UVC von Kingbright empfohlen. Aufgebaut wurden 24 LEDs auf einer Eurocard 160x100mm. Diese LEDs sind bsw. bei Reichelt beschaffbar, jedoch mit ca. 1,35 Euro pro Stück nicht gerade billig.

Auf der Suche nach Alternativen fand ich eine Quelle bei Ebay. Die dort vertriebenen LEDs entsprachen laut Datenblatt in etwa den Daten der Kingbright LEDs.

|

|

|

|

|

|

| so kaufte ich mir diesen Satz bestehend aus 50 Stück UV-Leds + 50 Widerstände 470Ohm für einige Euro.

Genau genommen waren es aber 51 LEDs + 51 Widerstände

Dank an die Zählwaage :)

|

|

|

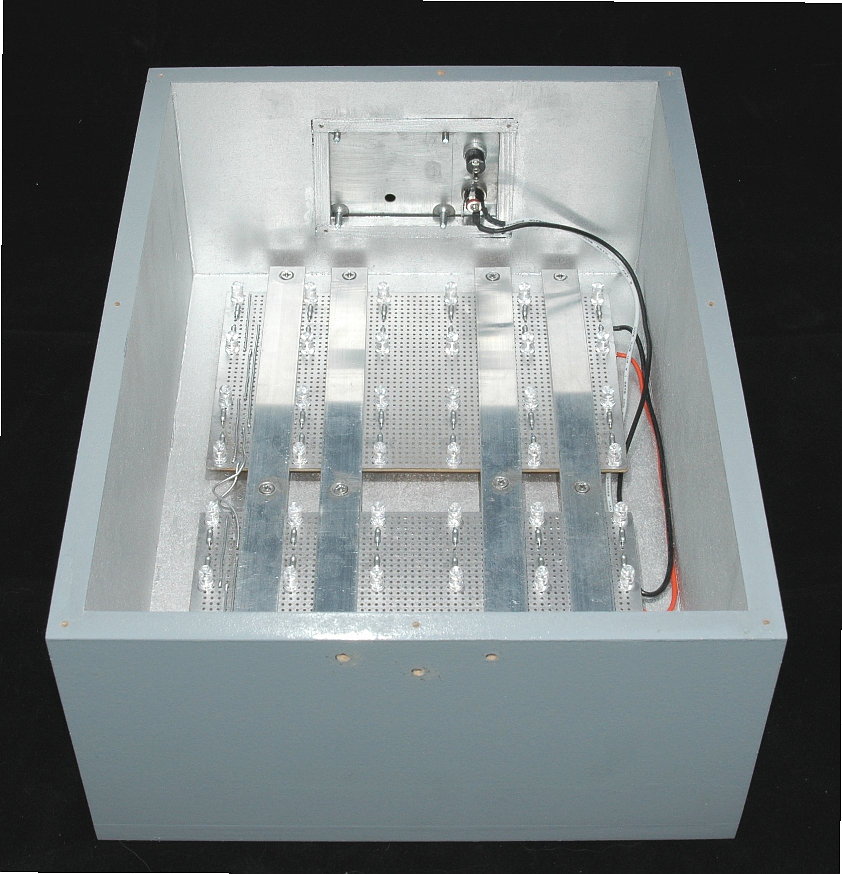

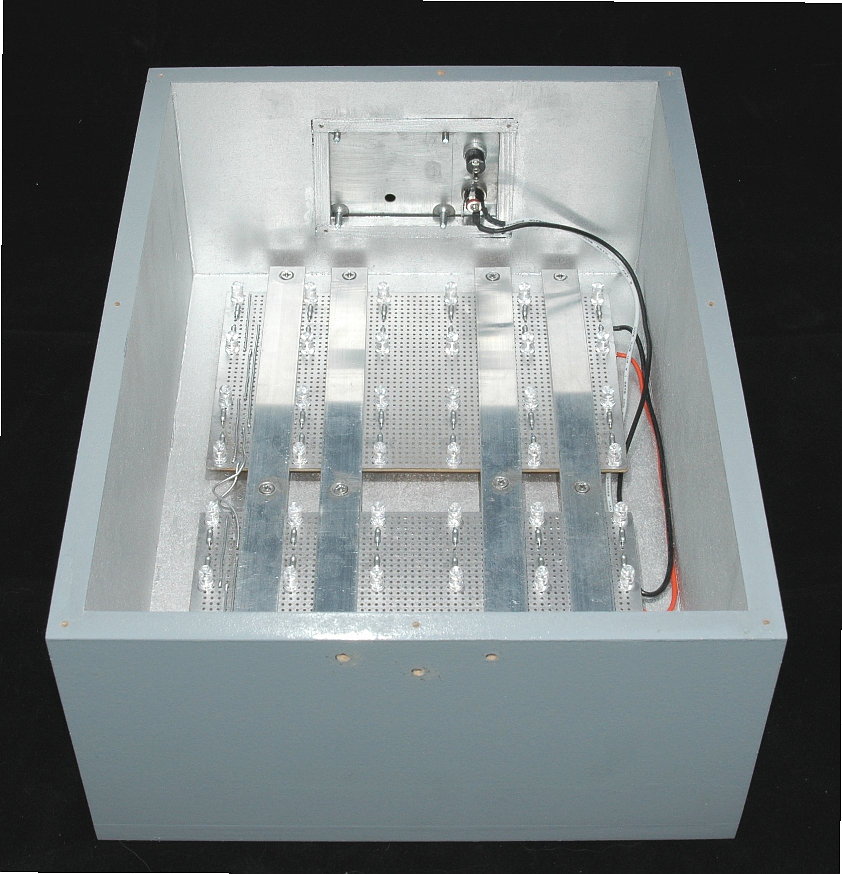

| Da ich nun 51 LEDs besaß, lag es nahe möglichst alle LEDs zu gebrauchen. Ich habe 48 LEDs + 48 Widerstände auf zwei Euro Platinen Lochraster 160x100 verteilt. Zuerst werden die Widerstände und Drahtbrücken bestückt und verlötet. Danach wird die gesamte Leiterplatte mit einem besonders reflektierenden Chrom Effekt-Lack besprüht. Dieser ist nichtleitend. Dann werden die UV-LEDs im Abstand von 3cm zueinander bündig auf die Platine gesetzt und verlötet. |

|

|

|

|

|

|

|

Im unteren Bild sind die Materialien zu sehen, welche ich für den Platinen Belichter verwendet habe. Gehäuse Teile Leisten, Scharnier, Schrauben, Blech, Lack, Leim und Plexi-Glas sind in einem guten Baumarkt zu finden. Dort kann man sich die Teile in der Holzschnitt Abteilung passgenau zuschneiden lassen. |

|

|

|

|

|

|

|

aus den Gehäuse Teilen wird ein Kasten geleimt. In ein Seitenteil kommt ein Ausschnitt , in dem dann die Anschlüsse und Bedienelemente unterkommen. |

|

|

|

|

|

|

|

der Kasten wird innen auch mittels Chrom Effekt Lack beschichtet. Aussen bekommt er einen Auftrag von Mattlack in Steingrau. Auf dem Boden des Kastens sind 5mm hohe und 15mm breite Holzleisten geleimt, diese dienen als Abstandshalter für die Leiterplatte. Hierauf kommen die bestückten Euro Platinen, welche mittels 15mm breiten Aluminium Steifen befestigt werden. In den Ausschnitt wird ein Blech montiert. Dort befindet sich die Hohlbuchse zur Stromversorgung sowie ein Taster. Dieser wird dann an eine Timerschaltung angeschlossen, welche an die 4 vorhanden Schrauben montiert wird . Durch das untere Loch kann dann ein Trimmer für die Zeitdosierung betätigt werden. |

|

|

|

|

|

|

Eine Plexi-Glasscheibe schließt den Kasten nach oben hin ab und dient als Auflage für die Belichtungs-Vorlagen. Über ein Scharnier ist ein 3mm starker Aluminium Deckel am Kasten befestigt. Zum einen drückt er durch sein Eigengewicht Belichtungs-Vorlage und Basis Material fest an die Glasscheibe, zum anderen wirft er die UV Strahlung wieder zurück und schützt auch unser Augenlicht. |

|

|

|

|

|

|

| die UV LEDs haben eine besonders hohe Lichtintensität im UV Bereich und können unsere Augen schädigen. Deswegen sollte eine UV Schutzbrille getragen werden. |

|

|

|

|

|

|

|

dieses Pictogramm habe ich auf einem Tintenstrahldrucker ausgedruckt, laminiert und auf das Blech geklebt. |

|

|

|

Die Glas Abdeckung sollte eine besondere Beachtung finden. Diese sollte zum einen stabil sein, aber möglichst auch ungehindert die UV Strahlen durchlassen .

Man kann eine normale Fenster Glasscheibe aufkleben, aber einfaches Fensterglas filtert sehr stark UV Licht (bis zu 90%) und erhöht die Belichtungszeit erheblich. Man könnte Quarzglas oder Uvioglas verwenden , jedoch ist dieses sehr teuer und auch schwerer beschaffbar.

Plexiglas läßt sich schön bearbeiten, bohren und kann verschraubt werden. Jedoch eignet sich nicht jedes Plexiglas gleichermaßen gut. Es gibt einige Sorten ( so bsw. Plexiglas XT Galerie) welche fast vollständig UV Licht filtern und somit wertvolle Bilder vor dem Vergilben schützen sollen. Besser geeignet ist hierfür spezielles Plexiglas (bsw. Plexiglas GS 218, Plexiglas XT 29070, Plexiglas XT 24370, Plexiglas XT 2890) oder sonnenaktives Plexiglas (Plexiglas Sunactive XT 24770) welches auch in Solarien zum Einsatz kommt. Dieses läßt 90% UV Licht durch.

|

|

|

|

und so siehts dann aus, wenn der Platinen Belichter bei geöffnetem Deckel betrieben wird. Als Stromversorgung dient ein 12 Volt 1 Ampere Schaltnetzteil

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Immer wieder erreichen mich Anfragen zur Belichtungsdauer mit dem UV-Led Belichter. Diese Werte sind sehr individuell und abhängig vom Platinenmaterial, Vorlage und Glasscheibe.

Die besten Ergebnisse erreiche ich bei etwa 3 Min Belichtungszeit.

Dabei verwende ich Pergamentpapier 80g/m2 gedruckt auf Laserdrucker HP 5Si behandelt mit Tonerverdichter Solvent 50 , Platinenmaterial von Bungard, verwendet wird UV-durchlässiges Plexiglas.

Bei Verwendung von 2mm Normalglas (aus einem Bilderrahmen) verdoppeln sich die Belichtungszeiten gegenüber dem UV-Plexiglas.

|

|

|

|

|

|

|

zum Ermitteln der besten Belichtungszeit bin ich folgendermaßen vorgegangen.

Auf Pergamentpapier drucke ich ein feines Streifenmuster.

Auf einer lichtdichten Pappe habe ich mir im Abstand von 10mm Markierungen angebracht.

|

|

|

|

|

|

|

|

auf den Belichter wird zuerst die Pappe so ausgerichtet, das die linke Markierung bündig mit der Deckelkante abschließt. Nun wird die Streifenvorlage rechtsbündig auf die Pappe gelegt.

Hierauf wird das Platinenmaterial auch rechtsbündig auf die Streifenvorlage gelegt. Das Platinenmaterial wird mit Tesafilm auf die Streifenvorlage sowie rechts auf das Plexiglas geheftet, sodas man die Pappe nach links herausziehen kann.

|

|

|

|

|

|

|

für diese Testreihe verwende ich Bungard Platinenmaterial 50x100mm.

Im ersten Schritt habe ich zur Belichtung die Pappe jeweils jede Minute um 10mm nach links herausgezogen. Es ist deutlich zu sehen, das schon nach 2 Min das Material ausreichend belichtet ist. Aber auch bis 7 Min verschlechtert sich das Ergebnis nicht.

|

|

|

|

|

|

|

|

Im zweiten Schritt habe ich jeweils alle 30 Sek. die Pappe weiter gerückt. Hier ist zu sehen, das zwischen 1,5 - 2,0 Min die Platine schon ausreichend belichtet ist. |

|

|

|

|

|

|

Im dritten Schritt habe ich alle 15 Sek. die Pappe weiter gezogen und anschließend zusätzlich alles noch 2 Min belichtet. Dadurch ergibt sich eine Belichtung von 2,0 - 4,5 Minuten. Hier ist eine vollkommen gleichmäßige Belichtung in diesem Bereich zu sehen. (Die Randbereiche waren schon im Vorfeld mechanisch beschädigt) |

|

|

|

|

|

|

|

Abschließend möchte ich noch einmal kurz auf die Möglichkeit zur Tonerverdichtung eingehen.

Nach dem drucken mittels Laserdrucker erscheint Druckbild zwar schön schwarz jedoch im Gegenlicht noch nicht deckend und kann auch teilweise durchleuchtet werden. Der Grund ist folgender:

Die Tonerpartikel sind zwar auf der Vorlage verankert, jedoch noch ziemlich kristallin. Dadurch kann das Licht teilweise hindurch scheinen. Mittels Solvent 50 (Etikettenlöser) werden die Tonerpartikel angelöst . Hierdurch füllen sich die Hohlräume und die Tonerschicht wird lichtdicht.

|

|

|

|

|

|

|

Um dieses Verfahren zu demonstrieren, habe ich mal ein Layout unvollständig und bewusst ungleichmäßig mit Solvent 50 behandelt. Im oberen Bild ist in Draufsicht die Deckung durch die teilweise blanke Beschaffenheit zu erkennen.

Im nebenstehenden Bild ist nun im Gegenlicht die Zunahme der Deckung an den ausreichend behandelten Stellen gut zu sehen.

Der beste Effekt wird erreicht, wenn das Papier ausreichend feucht, jedoch nicht stehend nass gesprüht wird. Auch sollte der Trocknungsprozeß möglichst langsam voran gehen.

|

|

|

|

nach oben |

|

zur Startseite |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|